مقدمه

عملیات قلیایی الیاف پلی استر به منظور بهبود آویزش، زیردست، خواص آبدوستی و خواص مرتبط با راحتی این الیاف از سالیان دور مورد توجه محققان بوده است به طوری که در سال 1958 فرایند اصالح سطحی الیاف پلی اتیلن ترفتالات (PET) با محلول قلیایی هیدروکسید سدیم (سود پرک) به عنوان نوآوری به ثبت رسید. واکنش الیاف پلی استر با محلول هیدروکسید سدیم (سود مایع) یک واکنش هتروژنی است و به همین دلیل تحت تأثیر ریزساختار الیاف نظیر آرایش یافتگی بلورها و مناطق آمورف است. از طرفی، عوامل فرایندی نظیر غلظت قلیا، دما و زمان عملیات بر فرایند کاهش وزن اثرگذار است. در این تحقیق به برخی عوامل اثرگذار بر فرایند کاهش وزن پرداخته شده است و خصوصیات آبدوستی و رنگ پذیری الیاف کاهش وزن یافته بررسی شده است.

تأثیر نوع الیاف، نخ و بافت پارچه

با بررسی دو نوع بافت تافته و کرپ، نتایج نشان داد که نوع بافت پارچه تأثیر چندانی بر سرعت هیدرولیز پلی استر ندارند. این در حالی است که نوع نخ به کار رفته در میزان کاهش وزن تأثیرگذار است. به طوری که نخ ریسیده شده به دلیل مساحت سطحی بالاتر و ساختار نسبتا بازتر در مقایسه با نخ فیلامنتی، در شرایط یکسان دارای کاهش وزن بیشتری است. سرعت هیدرولیز و کاهش وزن منتج از آن به نوع لیف به کار رفته نیز وابسته است. با فرض اینکه تمام پارامترها ثابت باشد، نخ پلی استر با سطح مقطع مدور نسبت به نخ با سطح مقطع اصلاح شده، شاید به دلیل مساحت سطحی بالاتر سطح مقطع اصلاح شده، تخلخل کمتری را نشان خواهد داد.

از طرفی، ظرافت یا نمره نخ های فیلامنتی در عملیات کاهش وزن حائز اهمیت است به طوری که فیلامنت ظریف تر به دلیل مساحت سطح جانبی بالاتر، بیشتر کاهش وزن پیدا می کند. برای مثال، کاهش وزن 20 % نخ فیلامنتی با قطر 4/99 دسی تکس 34 فیلامنتی (9/2 دسی تکس هر فیلامنت) در مدت زمان 20 دقیقه و نخ 5/55 دسی تکس 24 فیلامنت (3/2 دسی تکس هر فیلامنت) در مدت زمان 13 دقیقه صورت می گیرد.

با اعمال عملیات قلیایی روی الیاف پلی استر حاوی گونه های مختلفی از ذرات، طرح های مختلفی از حفره های سطحی روی الیاف به وجود می آید.

در عملیات هیدرولیز، تمام سطح لیف موردحمله قرار می گیرد و خوردگی سطحی اتفاق می افتد. با پیشرفت واکنش، خوردگی درون لیف رشد می کند و سبب تشکیل حفره های طولی یا فضای خالی روی سطح می شود.

شکل حفره ها بستگی به ساختار فیزیکی الیاف دارد به طوری که الیاف کشیده نشده حفره ها مدور و در الیاف کشیده شده حفره ها طولی هستند.

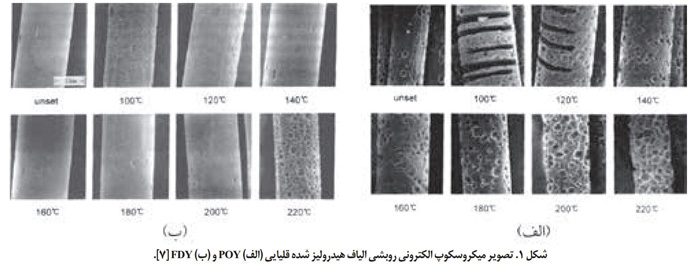

بدین ترتیب، حفره های ایجادشده در الیاف FDY در راستای طولی هستند و حفره های مدور بدون نظم نیز روی سطح الیاف با آرایش یافتگی نسبی POY وجود دارند. حفره های ایجاد شده روی سطح الیاف POY (شکل 1 الف) بسیار بزرگ تر از الیاف FDY (شکل 1 ب) است که نشان دهنده حمله آسان قلیا به الیاف POY است.

مقدار حفره های ایجاد شده توسط قلیا در دمای تثبیت حرارتی 140 درجه سانتی گراد،کمترین مقدار است و به همین دلیل کمترین مقدار کاهش وزن را دارد. در دمای تثبیت 100 و 120 درجه سانتی گراد، حفره های سطحی روی الیاف POY به صورت خطوط عمود بر محور لیف ایجاد شده است که دلیل آن مشخص نیست.

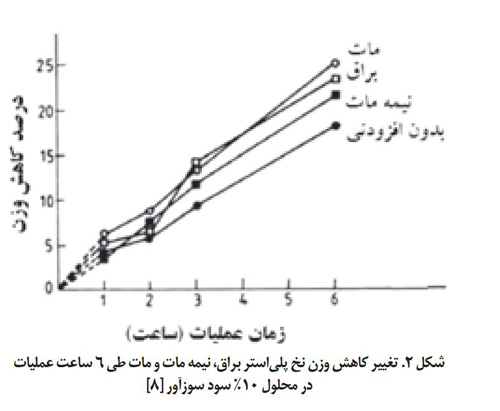

در ابتدای واکنش، زنجیر پلیمری به صورت تصادفی شکسته شده و گروه های هیدروفیل در سطح به وجود می آید اما با پیشرفت واکنش، پلیمر بدون افزایش گروه هیدروفیل حل می شود. در اثر حمله یون های هیدروکسیل، حفره های سطحی در الیاف ایجاد می شود که تعداد و عمق این حفره ها در اثر وجود جلاگیرها در الیاف افزایش می یابد. الیاف براق با سطح مقطع دایره ای شکل کاهش وزن آهسته تری نسبت به نوع مات با سطح مقطع چند ضلعی دارد. تفاوت در سرعت کاهش وزن ناشی از چند نکته است:

- در یک دانسیته خطی یکسان، الیاف چند ضلعی دارای مساحت سطحی بالاتری نسبت به الیاف مدور دارند.

- حضور ماده مات کننده (TiO2)، کاهش وزن لیف را تسریع می بخشد. شکل 2، درصد کاهش وزن الیاف پلی استر در زمان های مختلف هیدرولیز را نشان می دهد. همان گونه که مشاهده می شود الیاف پلی استر مات به دلیل حذف ذرات مات کننده بیشتر، کاهش وزن بیشتری داشته است.

فرایند تکسچره کردن لیف نیز بر هیدرولیز الیاف پلی استر اثرگذار است به طوری که الیاف تکسچره شده نسبت به الیاف متداول کاهش وزن سریع تری دارند. برای مثال، کاهش وزن نخ متداول و تکسچره شده با کاستیک سودا 5 %در دمای 104 درجه سانتی گراد به مدت یک ساعت به ترتیب 36 %و 41 %می باشد.

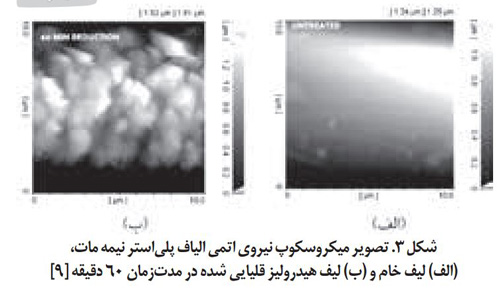

برخی محققان ناهمواری سطحی موجود در سطح الیاف را به الیگومرهای پلی استر بعد از هیدرولیز نسبت می دهند این در حالی است که پذیرش این مطلب با توجه به حلالیت (به عبارتی معلق شدن) الیگومرهای پلی استر در محلول قلیایی نظیر سدیم هیدروکسید چندان قابل قبول نیست. مشاهده شده است که محلول قلیایی کدر رنگ پس از عملیات کاهش وزن، به دلیل رسوب یک لایه سفیدرنگ در ته محلول، به تدریج شفاف می شود. تصاویر میکروسکوپ نیروی اتمی (AFM) نشان می دهد که کاهش وزن نه تنها سبب باریک شدن لیف (افزایش ظرافت) می شود بلکه به عنوان روشی برای ناهموار کردن سطح و افزایش ضریب اصطکاک سودمند است. (شکل 3)

منبع: نساجی امروز

دانلود مقاله مروری بر عوامل مؤثر در هیدرولیز قلیایی الیاف پلی استر

[/icon_box]